인쇄 회로 기판

"오늘의AI위키"의 AI를 통해 더욱 풍부하고 폭넓은 지식 경험을 누리세요.

1. 개요

인쇄 회로 기판(PCB)은 전자 부품을 연결하고 지지하는 데 사용되는 평평한 판으로, 전자 장치에 필수적인 부품이다. 1936년 폴 아이슬러에 의해 발명되었으며, 제2차 세계 대전 중 군사적 목적으로 대량 생산에 활용되었다. PCB는 리지드, 플렉시블, 리지드-플렉시블 기판 등 다양한 형태로 제작되며, 스루홀 기술과 표면 실장 기술(SMT) 등 실장 기술을 사용하여 부품을 장착한다. PCB는 회로 설계, 제조, 조립, 검사 과정을 거쳐 완성되며, 고밀도 상호 연결(HDI) 기술과 3D 프린팅 등 기술 발전에 따라 더욱 소형화되고 기능이 향상되고 있다. 전 세계적으로 중국이 최대 생산국이며, 한국에도 여러 주요 PCB 제조업체가 존재한다.

더 읽어볼만한 페이지

- 전자공학 제조 - 납땜

납땜은 땜납을 사용하여 금속을 접합하는 기술로, 전자제품 조립, 배관, 보석 세공 등 다양한 분야에서 활용되며, 재료의 납땜성, 땜납 종류, 가열 방식, 플럭스 사용 등 여러 요인이 성공에 영향을 미친다. - 전자공학 제조 - 스루홀 기술

스루홀 기술은 인쇄회로기판의 구멍에 전자 부품을 삽입하여 납땜하는 실장 방식으로, 기계적 결합력이 높지만 생산 비용이 높아 SMT 기술로 대체되었으나, 특정 분야에서 여전히 사용되며 자동화 기술을 통해 발전을 모색하고 있다. - 전기공학 - 전기 전도체

전기 전도체는 전기를 잘 통하는 물질로, 금속, 전해질, 초전도체, 반도체 등이 있으며, 구리, 은, 알루미늄 등 다양한 재료가 전선 등에 사용된다. - 전기공학 - 옴의 법칙

옴의 법칙은 1827년 게오르크 옴이 발표한, 전압(V)은 전류(I)와 저항(R)의 곱(V=IR)으로 표현되는, 전압, 전류, 저항 간의 관계를 나타내는 기본 법칙이다.

2. 역사

폴 아이슬러는 오스트리아 출신 영국 공학자로, 1936년 라디오에 사용되는 인쇄회로기판(PCB)을 발명했다.[73][74] 1943년 제2차 세계 대전 당시, 미국은 견고한 라디오 제작을 위해 대규모 PCB 기술을 도입했다. 1950년대 중반까지 PCB는 가전제품에 널리 사용되지 않았으나, 이후 미국 육군이 개발한 "자동 조립" 공정이 도입되면서 대중화되었다.

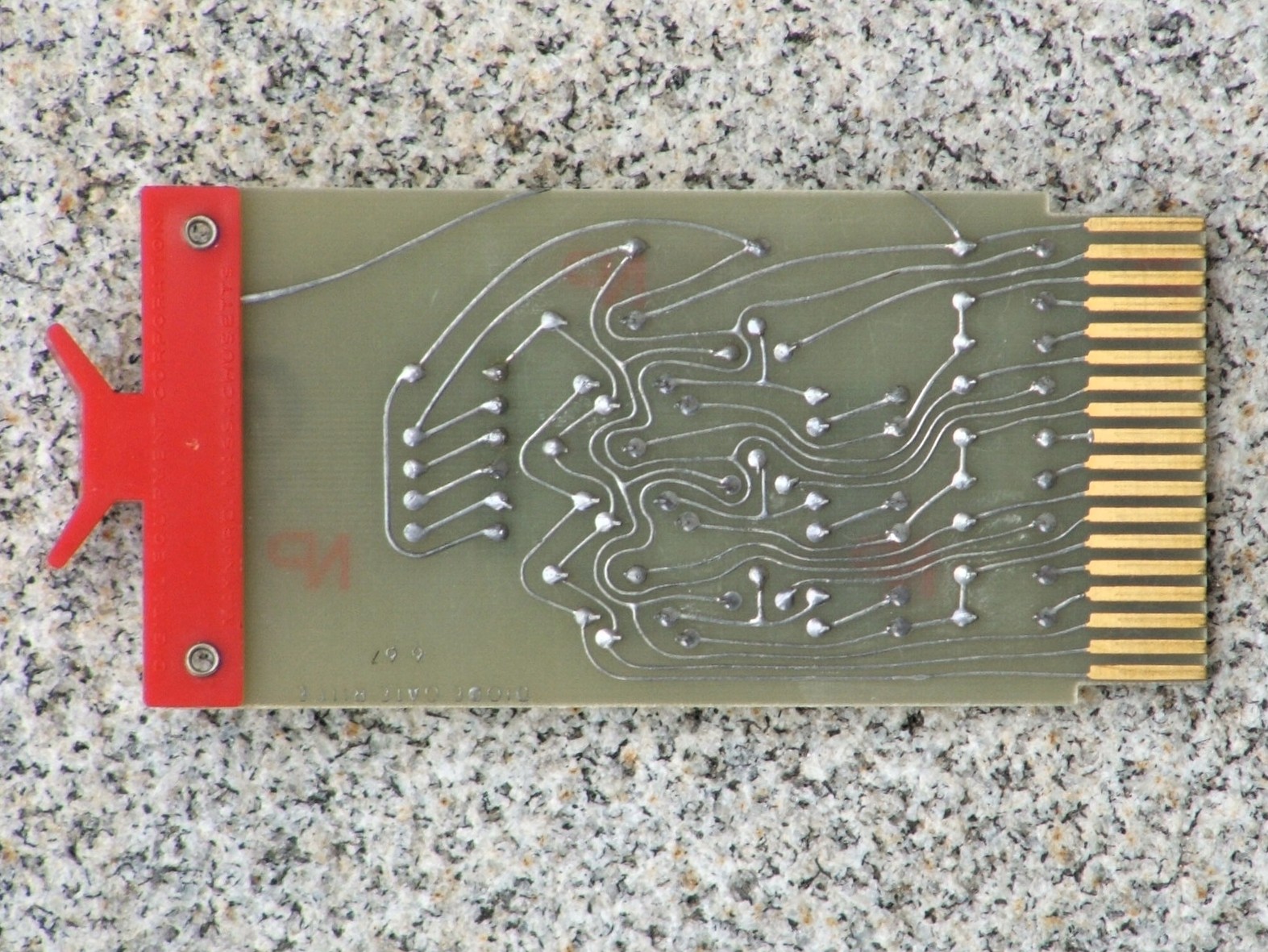

PCB 이전에는 접점간 구성 방식이 사용되었다. 초기 버전이나 소량 생산에는 전선 연결 방식이 더 효율적이었다.

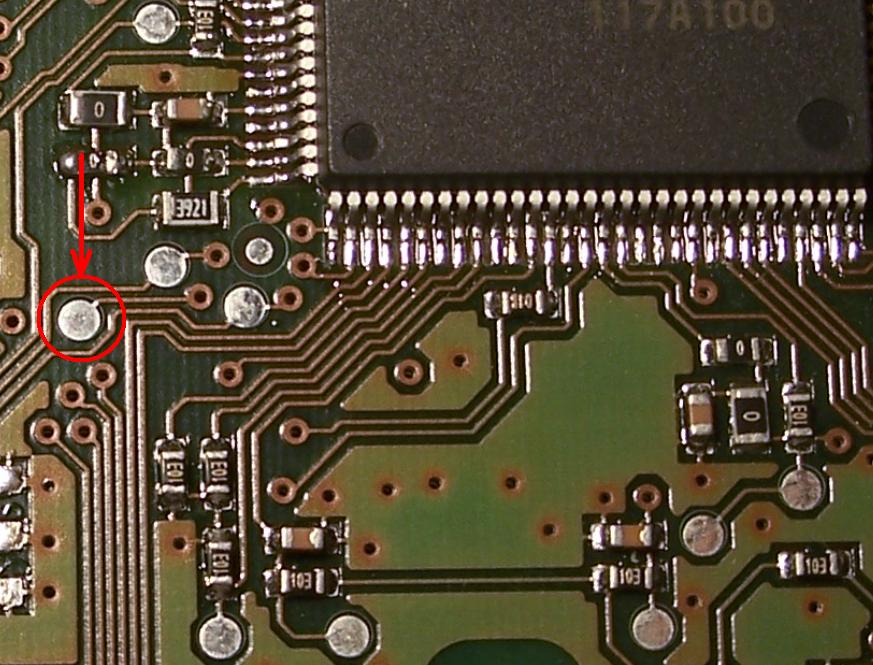

초기 PCB는 모든 전자부품이 전선 핀 형태였고, 각 부품의 핀을 연결하기 위한 구멍(천공)이 있었다. 부품 핀을 구멍에 통과시켜 PCB 배선에 납땜하는 방식은 스루홀 기술로 불렸다. 1949년 미 육군 신호군단의 모우 애이브램슨(Moe Abramson영어)과 스태닐러스 F. 당코(Stanilus F. Danko영어)는 부품 핀을 동박 패턴에 삽입, 납땜하는 자동 조립 공정을 개발했다. 기판 적층 및 식각 기술과 함께 이 공정은 현대 PCB 제조 공정의 표준으로 발전했다. 파동 납땜 장비를 이용해 납땜을 자동화할 수 있었지만, 구멍 뚫는 비용과 전선 낭비가 심했다.

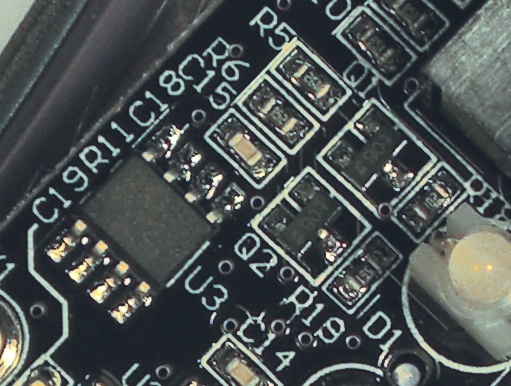

최근에는 표면 실장 기술 부품이 소형 전자제품에 널리 사용되면서 기능성이 향상되었다.

2. 1. 초기 발전

1903년 독일의 발명가 알버트 한슨(Albert Hanson)은 여러 층의 절연 보드에 평평한 박막 도체를 붙이는 방법을 설명했다. 1913년 영국의 아서 베리(Arthur Berry)는 인쇄 및 식각 방식을 이용한 특허를 획득했다.[6] 1925년 찰스 두카스(Charles Ducas)는 전기도금으로 회로 패턴을 만드는 특허를 획득했다.[7]2. 2. 대한민국에서의 발전

1936년 일본에서 최초의 인쇄회로기판 특허가 나오면서 대한민국에도 PCB 관련 기술이 도입되었다.[73][74]대한민국 PCB 산업은 1960년대와 1970년대를 거치면서 태동기를 맞았다. 초기에는 주로 라디오, TV 등 가전제품에 사용되는 단면 PCB를 생산하는 수준이었다.

1980년대와 1990년대는 대한민국 PCB 산업이 본격적으로 성장하고 발전한 시기이다. 이 시기에 표면 실장 기술(SMT)이 도입되면서 전자제품의 소형화, 경량화가 가능해졌고, PCB 역시 다층화, 고밀도화되는 추세를 보였다.

현재 대한민국 PCB 산업은 세계적인 수준으로 발전했으며, 스마트폰, 태블릿 PC 등 첨단 IT 기기뿐만 아니라 자동차, 의료기기, 항공우주 등 다양한 산업 분야에 PCB를 공급하고 있다. 앞으로도 지속적인 기술 개발과 투자를 통해 고부가가치 PCB 시장을 선도해 나갈 것으로 전망된다.

3. 종류

인쇄 회로 기판(PCB)은 절연 기판 위에 도체 패턴을 형성하여 전자 부품을 연결하는 부품으로, 다음과 같이 크게 세 가지로 분류된다.

- 리지드 기판 (Rigid PCB): 탄성이 없는 절연체 기판을 사용한 것으로, 일반적으로 '리지드(Rigid)'는 '단단한'이라는 뜻에서 유래했다.

- 플렉시블 기판 (FPC): 얇고 유연한 절연체 기판을 사용한 것이다.

- 리지드 플렉시블 기판 (Flex-Rigid/플렉스 리지드): 경질 재료와 얇고 유연한 재료를 복합한 것이다.

보통 인쇄 회로 기판이라고 하면 리지드 기판을 가리키는 경우가 많다. 플렉시블 기판은 얇고 유연해서 기기에 장착할 때 자유도가 높아 소형 전자 기기 등에 쓰인다. 커넥터 간 배선을 위한 필름 형태의 배선재도 기능상으로는 케이블이지만 플렉시블 기판으로 불리기도 한다.

3. 1. 리지드 기판

리지드 기판(Rigid substrate)은 굽힘 변형이 어려운 기판을 가리키며, 일반적으로 외부 힘에 의해 재료가 변형되지 않는 능력을 의미한다. 리지드 기판의 종류는 다음과 같다.

3. 1. 1. 구성에 따른 분류

인쇄 회로 기판(PCB)은 구성에 따라 다음과 같이 분류할 수 있다.- 리지드 기판 (Rigid PCB): 탄성이 없는 절연체 기판을 사용한 것이다. (Rigid에서 유래)

- 플렉시블 기판 (FPC): 얇고 유연한 절연체 기판을 사용한 것이다.

- 리지드 플렉시블 기판 (Flex-Rigid/플렉스 리지드): 경질 재료와 얇고 유연한 재료를 복합한 것이다.

플렉시블 기판은 얇고 유연하여 기기에 탑재할 때 자유도가 높아 소형 전자 기기 등에 사용된다. 커넥터 간 배선을 위한 필름 형태 배선재도 기능적으로는 케이블이지만 플렉시블 기판이라고 불리는 경우가 있다. 일반적으로 인쇄 회로 기판이라고 하면 리지드 기판을 가리킨다.

; 종이 페놀 기판

: 종이에 페놀 수지를 함침한 것이다. 베이크라이트 기판(베이크 기판)이라고도 한다. 저렴하고 가공성이 좋아 프레스로 펀칭하여 가전 기기용 기판을 대량 생산할 때 사용된다. 그러나 기계적 강도가 낮고 휨이 발생하기 쉽다. 일반적으로 단면 기판으로 사용된다.

; 종이 에폭시 기판

: 종이에 에폭시 수지를 함침한 것이다. 종이 페놀과 유리 에폭시의 중간적 특징을 가진다. 일반적으로 단면 기판으로 사용된다.

; 유리 복합재 기판

: 자른 유리섬유를 겹쳐 에폭시 수지를 함침한 것이다. 저렴한 양면 기판으로 사용된다.

; 유리 에폭시 기판

: 유리섬유로 만든 천(클로스)을 겹쳐 에폭시 수지를 함침한 것이다. 전기적, 기계적 특성이 모두 우수하다. 다른 기판에 비해 비싸지만, 최근 수요 증가로 가격이 내려가고 있다. 표면 실장용 기판으로 가장 많이 사용되며, 양면 기판 이상의 다층 기판에 사용된다.

; 테플론 기판

: 절연재에 테플론을 사용한 것이다. 고주파 특성이 좋아 UHF 대역, SHF 대역 회로에 사용되지만 매우 비싸다. 최근 반도체 성능 향상으로 유리 에폭시 기판에서도 원하는 성능을 얻을 수 있어 가전제품에 사용되는 경우는 적다.

; 알루미나(세라믹) 기판

: 그린시트라고 불리는 알루미나(산화알루미늄)에 텅스텐 등으로 패턴을 형성/적층한 것을 소성하여 제조하는 파인 세라믹스의 일종이다. 흰색이나 회색 등을 띤다. 고주파 특성과 열전도율이 우수하여 주로 UHF 대역, SHF 대역 파워 회로에 사용되는 경우가 많다. 가격이 비싸다.

; 저온 동시 소성 세라믹스(LTCC) 기판

: 알루미나 기판의 높은 가격과 고온 소결 때문에 구리 배선을 사용할 수 없는 문제를 해결한 기판이다. 유리에 세라믹을 혼합하여 800℃의 저온에서 소성하므로 배선에 구리를 사용할 수 있다. 열팽창률이 작고 절연 특성이 좋다는 특징을 살려 기판 내부에 코일, 콘덴서 등 수동 부품을 제작하기도 한다. 고주파 회로 기판, 고주파 모듈 기판으로 알루미나 기판을 대체하고 있다. 열전도율은 알루미나 기판보다 낮다.

; 복합재 기판

: 유리 에폭시 기판을 중심으로 양면에 종이 에폭시 기판을 형성한 것이다. 유리 에폭시 기판보다 가공이 쉽고 가격이 저렴하다. 최근에는 양면에 테플론을 사용한 복합재 기판이 고주파 회로용으로 제작되고 있다. 테플론 기판보다 저렴하고 유리 에폭시 기판보다 주파수 특성이 우수하다.

; 할로겐 프리 기판

: 유리 에폭시 기판과 구조는 같지만 불소, 염소, 브롬, 요오드 등 할로겐계 난연제를 포함하지 않는 다층 기판이다. 재활용 소각 시 발생하는 유독 물질을 억제할 수 있다. 할로겐 프리 레지스트를 사용한 경우 기판은 푸르스름해지지만, 녹색 할로겐 프리 레지스트도 존재한다.

; 단면 기판

: 한 면에만 패턴이 있는 기판이다. 1층 기판이다.

; 양면 기판

: 양면에 패턴이 있는 기판이다. 2층 기판이다.

; 다층 기판

: -- 웨이퍼 모양으로 절연체와 패턴을 쌓아 올린 기판이다. 부품 실장 밀도가 높아지고 회로 연결이 복잡해지면 양면으로는 회로 배선을 수용할 수 없어 층을 늘려 대응한다. 표면 이외의 층은 직접 볼 수 없어 유지보수성이 떨어진다. 4층 기판의 경우, 보기 쉽게 하기 위해 내부 2층(내층)을 전원층 및 접지층으로 사용하고, 신호선은 표면 2층(외층)에 배치하는 경우가 많다. 고밀도 실장이 요구되는 기기에서는 6층 또는 8층 기판도 자주 사용되지만, 각 층을 동등하게 사용하거나 4층으로 수용할 수 없었던 신호 배선을 추가 층에 순차적으로 수용하도록 사용한다. 내층의 특정 층을 전원층이나 접지층으로 사용하는 경우가 많다. 고성능 컴퓨터 등에서는 수십 층에 이르는 경우도 있다.

: 다층 기판의 종류는 크게 스루홀로 층간 회로를 연결하는 관통 다층 기판, Interstitial Via Hole (IVH)로 층간을 연결하는 IVH 다층 기판, 빌드업 공법으로 제작되는 빌드업 기판으로 나뉜다. 관통 다층 기판은 PC용 마더보드 등에 사용된다. 다층 기판은 빌드업 공법 등 특별한 장치나 공정이 필요하므로 전문 제조업체에서 제작된다. 단면 기판 및 양면 기판은 특별한 공정이 필요하지 않아 전자 공작 애호가가 직접 제작하기 위한 재료도 시판되고 있다.

; 빌드업 기판

: 순차 적층법으로 한 층씩 층을 쌓아 올리고, 레이저 가공 등으로 직경 100μm 정도의 미세한 층간 연결 비아(Via)를 형성한, 배선 밀도가 높은 다층 배선 기판이다. 일본 IBM이 개발한, 감광성 수지에 포토리소그래피로 구멍을 뚫는 SLC (Surface Laminar Circuit) 기판이 시초라고 여겨진다(현재는 경세라솔루션즈로 이관). 해외에서는 high density interconnect (HDI), 층간 연결 비아는 MICROVIA(마이크로비아)라고 불리는 경우가 많다. 휴대 전화나 디지털 카메라 등 실장 밀도가 높고 박형화가 요구되는 휴대 기기 채용이 진행되고 있다. 대표적인 제품으로는 파나소닉의 ALIVH나 이비덴의 FVSS, 일본CMK의 PPBU, 도시바가 개발한 B2it(후에 대일본인쇄와 합작회사를 설립, 현재는 대일본인쇄로 이관) 등 많은 기업에서 다양한 방식이 있다. 빌드업 기판은 기본적으로 한 층씩 적층하고 매번 비아 형성, 회로 형성을 해야 하므로 층수가 증가할수록 리드타임이 길어지고 제조 비용이 증가하는 단점이 있다. 이 문제를 극복하기 위해 모든 층을 한꺼번에 적층하는 일괄 적층법 개발이 진행되고 있다. 일괄 적층법의 대표적인 것으로는 덴소의 PALAP이나 스미토모베이크라이트의 S-Bic 등이 있다.

3. 1. 2. 구조에 따른 분류

인쇄 회로 기판은 구조에 따라 다음과 같이 세 가지로 분류된다.- 리지드 기판 (Rigid PCB): 탄성이 없는 절연체 기판을 사용한 것이다. (Rigid에서 유래)

- 플렉시블 기판 (FPC): 절연체 기판에 얇고 유연한 재료를 사용한 것이다.

- 리지드 플렉시블 기판 (Flex-Rigid/플렉스 리지드): 경질 재료와 얇고 유연한 재료를 복합한 것이다.

플렉시블 기판은 얇고 유연하기 때문에 기기에 탑재할 때 자유도가 높아 소형 전자 기기 등에 사용된다. 커넥터 간을 배선하기 위한 필름 형태의 배선재도 기능적으로는 케이블이지만 플렉시블 기판이라고 불리는 경우가 있다. 단순히 인쇄 회로 기판이라고 할 때는 리지드 기판을 가리키는 경우가 대부분이다.

3. 2. 플렉시블 기판

플렉시블 기판은 얇고 유연한 절연체 기판을 사용하여 기기에 탑재할 때 자유도가 높아 소형 전자 기기 등에 사용된다. 커넥터 간 배선을 위한 필름 형태의 배선재도 기능적으로는 케이블이지만 플렉시블 기판으로 불리기도 한다. 정식 명칭은 '플렉시블 배선기판'(Flexible PWB)이며, 얇은 폴리이미드나 폴리에스터 등의 필름 위에 얇은 동박 배선 패턴을 가지고 있고, 표면은 절연 필름 등으로 덮여 있다.자유롭게 구부릴 수 있을 정도로 얇고 유연하며, 외형과 구멍도 자유로운 형태로 비교적 쉽게 가공할 수 있다. 따라서 작고 복잡한 외형에 많은 부품을 탑재해야 하는 제품에 주로 사용되며, 여러 개의 리지드 기판(rigid board) 사이를 연결하는 '하네스 케이블(harness cable)' 대신 사용되기도 한다.

하지만 다음과 같은 문제점도 있다.

4. 구성

대부분의 인쇄 회로 기판(PCB)은 여러 층의 전도체와 절연체로 구성된다. 각 층은 유전체 층으로 분리되어 있으며, 비아라고 불리는 구멍을 통해 서로 연결된다. 고밀도 PCB에서는 블라인드 비아나 베리드 비아가 사용되기도 한다.

기판 재료로는 FR-4(유리섬유 에폭시)가 가장 널리 쓰이며, 이 외에도 폴리테트라플루오로에틸렌(테플론), 폴리이미드, FR-2(페놀성 면 종이), FR-4(유리 직조 및 에폭시) 등 다양한 재료가 사용된다.

부품 실장 영역은 땜납이 잘 붙도록 도금 처리되며, 전통적으로 주석-납 합금이 사용되었으나, 최근에는 유럽연합의 RoHS 지침에 따라 납을 사용하지 않는 새로운 땜납이 사용된다. 다른 도금 방식으로는 유기 표면 보호제(OSP), 침수은, 침수금을 도포한 무전해 니켈(ENIG), 직접 금도금 등이 있다.

땜납이 불필요한 부분에 묻는 것을 방지하고 회로를 보호하기 위해 땜납 저항(솔더 마스크)을 도포한다. 기판 층간 연결은 전기도금이나 속이 빈 금속 아이릿을 삽입하여 구멍을 전도성으로 만든다. 관통형 부품 리드의 삽입을 위한 전도성 구멍은 비아라고 한다.

앨버트 한슨(Albert Hanson)은 1903년 세계 최초의 배선판 아이디어를 냈고, 이후 금속 박막 에칭에 의한 패턴 성형, 파울 아이즐러(Paul Eisler)의 배선 기법으로 발전했다. 일본에서는 1936년에 일본 최초의 인쇄회로기판 특허가 나왔다.[73][74]

4. 1. 주요 기판 재료

FR-4(유리 섬유 에폭시)는 현재 가장 일반적으로 사용되는 기판 재료이다.[23] 유리섬유로 만든 천(클로스)을 겹쳐 에폭시 수지를 함침한 것으로, 전기적 특성과 기계적 특성이 모두 우수하다. 표면 실장용 기판으로 가장 일반적으로 사용되며, 양면 기판 이상의 다층 기판에 사용된다.[23]폴리이미드는 얇은 폴리이미드 필름을 기재로 사용하며, 얇은 동박의 배선 패턴을 가지고 있고, 표면을 보호하기 위한 절연 필름 등으로 덮여있다. 자유롭게 구부릴 수 있을 만큼 얇고 유연하여 플렉시블 PCB에 주로 사용된다.

테플론은 절연재에 테플론을 사용한 것으로, 고주파 특성이 우수하여 UHF 대역, SHF 대역의 회로에 사용된다.

이 외에도 다양한 기판 재료들이 사용된다.

4. 2. 구리층의 두께

인쇄 회로 기판(PCB)에서 구리층의 두께는 제곱피트당 온스(oz/ft²) 단위로 표시하며, 간단히 '온스'라고도 한다. 1oz/ft²는 1.344mil 또는 34μm이다.일반적으로 사용되는 구리층 두께는 다음과 같다.

일반적인 FR4 기판에서는 1oz/ft² (35μm) 구리가 가장 흔하게 사용되며, 2oz/ft² (70μm) 및 0.5oz/ft² (17.5μm) 두께도 자주 사용된다.[24] 3oz/ft² (약 105μm)를 초과하는 두꺼운 구리층은 고전류 회로나 열 방출이 필요한 곳에 사용된다.[24]

5. 제조

인쇄 회로 기판(PCB) 제조는 여러 단계를 거쳐 완성된다. 주요 단계는 다음과 같다.

1. 기판 적층: 대부분의 PCB는 여러 층의 전도성 판과 유전체 층을 열, 압력, 진공 등을 이용하여 결합하여 만들어진다. 각 층은 비아라고 불리는 구멍을 통해 연결될 수 있는데, 이 구멍은 전기 도금되거나 작은 리벳이 삽입되어 전기적 연결을 형성한다. 고밀도 PCB에서는 블라인드 비아나 배리 비아가 사용되기도 한다.[26]

2. 천공: PCB를 통과하는 홀(비아)은 일반적으로 탄화 텅스텐으로 만들어진 작은 드릴 날로 뚫는다. 이 작업은 컴퓨터 제어 드릴링 머신으로 수행되며, 각 홀의 위치와 크기는 "드릴 파일" 또는 "엑셀론 파일"에 의해 제어된다. 매우 작은 비아는 레이저로 뚫을 수 있으며, 이를 "마이크로 비아"라고 한다.

3. 도금 및 표면 처리: 2층 이상의 기판에서 홀 벽은 구리로 도금되어 전도층을 연결하는 "도금된 스루홀"을 형성한다. 다층 기판에서는 홀이 도금되기 전에 "유약"을 제거해야 한다. 이후 노출된 구리는 부식 방지를 위해 납땜, 니켈/금, 또는 기타 코팅으로 처리된다.

4. 솔더 레지스트 도포: 납땜을 방지하고 구리를 보호하기 위해 솔더 레지스트(솔더 마스크)를 도포한다. 주로 액체 감광성 솔더 마스크(LPI)가 사용되며, 감광성 코팅을 도포한 후 빛을 쪼여 노출되지 않은 영역을 씻어내는 방식으로 진행된다.

5. 스크린 인쇄: 회로 기판 위에 부품의 위치, 방향, 종류 등을 표시하는 문자나 기호를 인쇄하는 공정이다.

6. 검사: 부품 실장 전 기판은 "기본 기판 검사"를 통해 각 회로 연결이 정확한지 검증한다. 대규모 제품에서는 네일 테스터의 불량이나 고정물을 사용하고, 소규모나 중규모 기판에서는 "플라이 프로브" 검사기를 사용한다.

7. 부품 실장: 부품을 PCB에 장착하는 과정이다.

자주 사용되는 기판 재료는 다음과 같다.

5. 1. 패턴 형성

인쇄 회로 기판(PCB)의 패턴 형성은 크게 서브트랙티브(subtractive) 방식과 애디티브(additive) 방식으로 나뉜다.서브트랙티브 방식은 구리 층이 전체적으로 덮인 기판에서 불필요한 구리 부분을 제거하여 회로 패턴을 형성하는 방식이다. 이 방식은 다음과 같은 세부 방법으로 나뉜다.

- 실크스크린 인쇄: 방식각 잉크를 사용하여 구리 층을 보호하고, 이후 식각을 통해 불필요한 구리를 제거한다.

- 사진 제판: 포토마스크와 습식 식각을 사용하여 기판에서 불필요한 구리를 제거한다. 컴퓨터 지원 제조(CAM) 데이터를 기반으로 포토플로터를 사용하여 포토마스크를 제작한다. 고해상도가 필요한 경우 직접 레이저 이미지 기술을 사용하기도 한다.

- PCB 밀링: 2축 또는 3축 기계 밀링 시스템을 사용하여 기판에서 불필요한 구리를 깎아낸다. PCB 밀링 기계는 플로터와 유사하게 작동하며, 호스트 소프트웨어로부터 명령을 받아 밀링 헤드의 위치를 제어한다.

애디티브 방식은 기본 기판 위에 필요한 부분에만 구리를 추가하여 회로 패턴을 형성하는 방식이다. 가장 일반적인 "반(半) 애디티브 공정"은 다음과 같이 진행된다.

1. 패턴이 없는 기판에 얇은 구리 층을 입힌다.

2. 역(逆) 마스크를 적용하여 배선이 될 부분을 노출시킨다.

3. 노출된 부분에 구리를 도금한다.

4. 주석-납 또는 기타 표면 도금용 금속을 적용한다.

5. 마스크를 벗겨내고 짧은 식각 단계를 거쳐 노출된 동박 층을 제거하여 각각 분리된 배선을 만든다.

애디티브 공정은 다층 기판에서 회로 기판의 홀(비아)을 통한 도금을 쉽게 할 수 있어 다층 기판 제작에 주로 사용된다.

세미 애디티브 방식은 서브트랙티브 방식과 애디티브 방식을 조합한 방식이다.

인쇄 회로 기판(PCB)의 구리 두께는 단위 면적당 구리 무게(제곱피트당 온스)로 지정할 수 있는데, 후자는 측정하기가 더 쉽다. 제곱피트당 1온스는 1.344mil 또는 34μm 두께이다. ''두꺼운 구리''는 제곱피트당 3온스를 초과하는 구리층을 말하며, 약 약 0.01cm (4.2mil, 105μm) 두께이다. 두꺼운 구리층은 고전류 또는 열 방산을 위해 사용된다.

일반적인 FR-4 기판에서 제곱피트당 1oz 구리(35μm)가 가장 일반적인 두께이며, 2oz(70μm) 및 0.5oz(17.5μm) 두께도 종종 선택할 수 있다. 12μm 및 105μm은 덜 일반적이며, 9μm은 일부 기판에서 사용 가능합니다. 유연 기판은 일반적으로 금속화가 더 얇다. 고전력 장치용 금속 코어 보드는 일반적으로 더 두꺼운 구리를 사용하며, 35μm가 일반적이지만 140μm 및 400μm도 사용될 수 있다.

미국에서는 구리박 두께를 제곱피트당 온스 단위(oz/ft²)로 지정하며, 일반적으로 간단히 ''온스''라고 한다. 일반적인 두께와 해당 두께는 다음과 같다.

5. 2. 식각

인쇄 회로 기판(PCB) 제조 공정에서 구리 도선을 형성하는 방법 중 하나는 식각(Etching)이다. 식각은 원하는 회로 패턴을 제외한 나머지 구리 부분을 화학적 또는 물리적인 방법으로 제거하는 공정이다.크게 습식 식각과 건식 식각으로 나뉜다.

- 습식 식각 (Wet Etching)

- 침지 식각: 기판을 염화 제이철과 같은 식각액에 담가 불필요한 구리를 제거한다. 식각 속도를 높이기 위해 열과 교반을 사용하거나, 공기를 주입하여 용액을 교반하는 버블 식각을 사용하기도 한다.

- 분무 식각: 노즐을 통해 식각액을 기판에 분사하여 구리를 제거하는 방식이다. 노즐 패턴, 유량, 온도, 식각액 조성을 조절하여 식각 속도를 제어한다.

- 식각액으로는 주로 과황산암모늄 또는 염화 제이철이 사용된다.

- 식각액은 시간이 지남에 따라 구리가 포화되어 효과가 떨어지므로, 상업적 용도로는 식각액을 재생하고 용해된 구리를 회수한다.

- 소규모 식각에서는 사용된 식각액 처리에 주의해야 한다.[39]

- 식각 시 주의할 점은 "언더컷(Undercut)"과 "돌출(Overhang)"이다. 언더컷은 식각액이 저항막 아래의 구리 가장자리를 공격하여 도체 폭이 감소하는 현상이며, 돌출은 금속 도금을 저항막으로 사용할 때 발생하는 현상으로, 간격이 좁은 도선 사이에 단락을 일으킬 수 있다.[38]

- 건식 식각 (Dry Etching)

- PCB 밀링: 기계적인 방법으로 기판에서 동박을 깎아내는 방식이다.

- 플라즈마 식각: 플라즈마를 이용하여 구리를 제거하는 방식이다. (본문에서는 플라즈마 식각에 대한 자세한 설명은 없다.)

식각 공정 외에, 구리 패턴을 형성하는 다른 방법으로는 첨가 방식이 있다. 첨가 방식은 베어 기판에 원하는 패턴을 전기도금하는 방식이다.

5. 3. 도금

인쇄 회로 기판(PCB)은 니켈 위에 납땜, 주석 또는 금으로 도금될 수 있다.[50][51] PCB가 식각된 후 물로 헹구면 솔더 마스크가 적용되고 노출된 구리는 납땜, 니켈/금 또는 기타 부식 방지 코팅으로 코팅된다.[52] PCB와 사용되는 부품 모두와 호환되는 납땜을 사용하는 것이 중요하다. 예를 들어, 볼 그리드 어레이(BGA)는 노출된 구리 트레이스에서 볼이 손실되거나 무연 솔더 페이스트를 사용하는 연결에 주석-납 솔더 볼을 사용한다.다른 도금으로는 유기 솔더링 보존제(OSP), 침지 은 도금(IAg), 침지 주석 도금(ISn), 무전해 니켈 침지 금 도금(ENIG) 코팅, 무전해 니켈 무전해 팔라듐 침지 금 도금(ENEPIG) 및 직접 금 도금(니켈 위)이 있다. 일부 기판의 한쪽 가장자리에 배치된 엣지 커넥터는 종종 니켈 도금을 한 다음 ENIG를 사용하여 금 도금한다.

전기화학적 마이그레이션은 직류 전압 바이어스의 영향으로 PCB 내에서 전도성 금속 필라멘트가 성장하는 현상이다.[53][54] 은, 아연, 알루미늄은 전기장의 영향으로 위스커를 성장시키는 것으로 알려져 있다. 은은 할라이드 및 기타 이온이 존재하는 경우 전도성 표면 경로를 성장시켜 전자 제품 사용에 부적합하게 만든다. 주석은 도금된 표면의 장력으로 인해 "위스커"를 성장시킨다. 주석-납 또는 솔더 도금도 위스커를 성장시키지만, 주석의 비율을 줄이면 감소한다.

6. 설계 기술

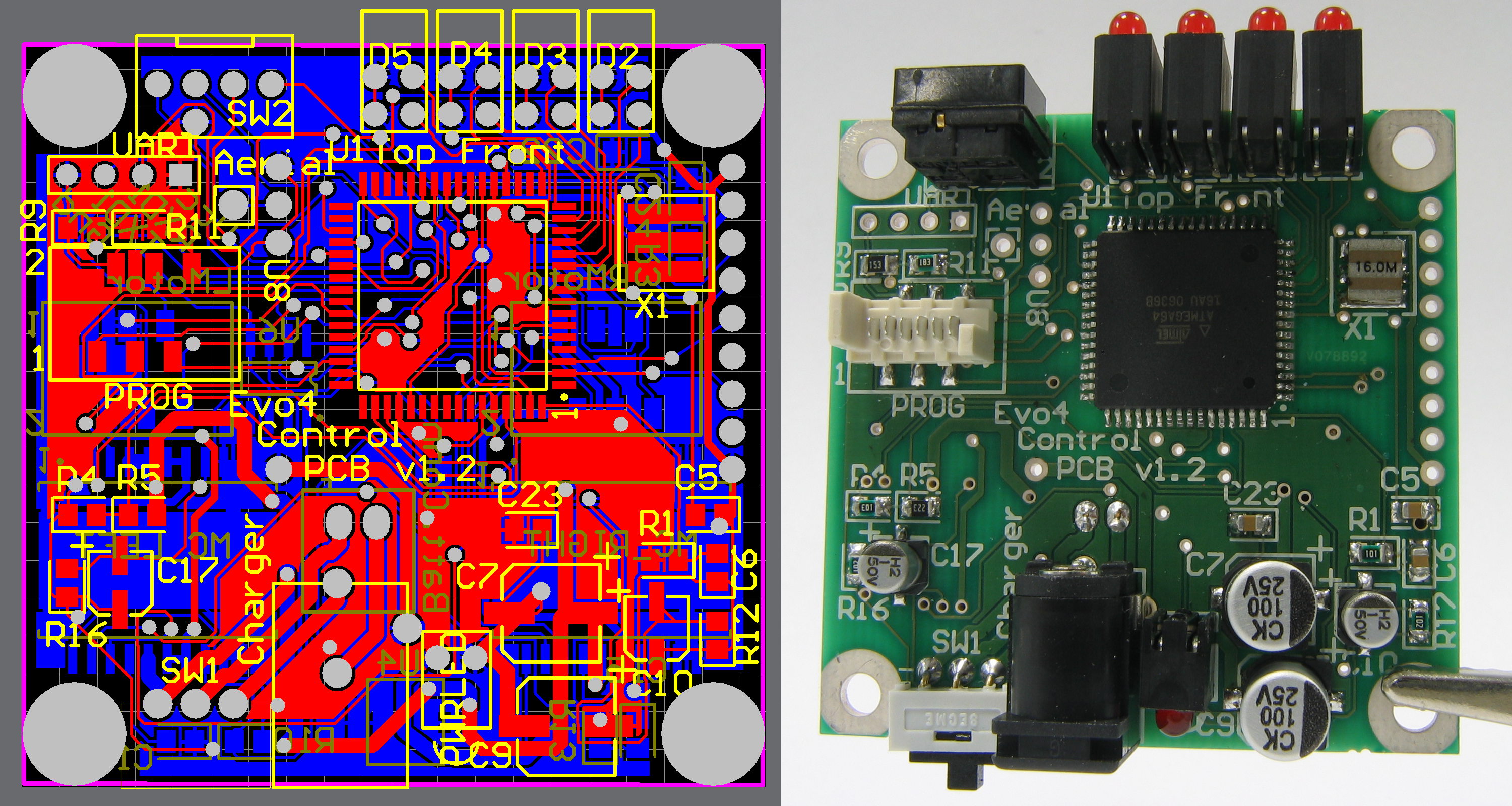

인쇄 회로 기판(PCB) 설계는 일반적으로 전용 레이아웃 소프트웨어를 사용하여 다음과 같은 단계로 진행된다.

1. 스키매틱 캡처를 통한 전자 설계 자동화(EDA) 도구 사용.

2. 회로 및 PCB 외함에 따라 카드 크기와 템플릿 결정.

3. 히트싱크를 포함한 부품 위치 결정.

4. 복잡성에 따라 1개에서 수십 개의 레이어로 PCB 레이어 스택 결정. 접지면 및 전원면 결정.

5. 유전체 레이어 두께, 라우팅 구리 두께 및 트레이스 너비를 사용하여 라인 임피던스 결정. 마이크로스트립, 스트립라인 또는 이중 스트립라인을 사용하여 신호를 라우팅할 수 있다.

6. 부품 배치 시 열적 고려 사항과 형상 고려. 비아와 랜드 표시.

7. 신호 트레이스 라우팅. 전자 설계 자동화 도구는 일반적으로 전원 및 접지면에서 간격과 연결을 자동으로 생성한다.

8. 제작 데이터는 거버 파일, 드릴 파일 및 픽앤플레이스 파일로 구성.[34]

여러 개의 작은 PCB를 패널로 묶어 처리할 수 있다. 설계가 n번 복제된 패널은 n-패널, 여러 다른 설계를 하나로 결합한 것은 멀티 패널이라고 한다.

초기 PCB는 수동으로 설계되었다. 마일라 시트에 포토마스크를 만들고, 부품 핀 패드를 배치한 후 트레이스를 라우팅하여 패드를 연결했다. 드라이 트랜스퍼와 자가 접착 테이프, 미리 인쇄된 비복제 그리드가 레이아웃에 도움이 되었다.

제조성 고려 설계(DFM, Design for manufacturability) 및 동작 온도 범위에서의 열 분석(열 분석)에는 CAE·유한 요소 해석(FEM) 등의 시뮬레이션이 활용된다.

디지털 회로라도 고속 동작이 필요한 경우에는 구리 배선 패턴이 형성하는 임피던스를 고려해야 한다. ('''시그널 인테그리티(Signal integrity)''')

6. 1. CAD/EDA 도구

인쇄 회로 기판(PCB) 설계는 CAD/EDA 도구를 사용하여 이루어진다. 설계 과정에서는 회로와의 상호 연결, 부품 배치, 기능, 전기적 노이즈, 완제품 크기 등을 고려하여 오차·공차 분석을 실시하고, 회로도·넷리스트(넷리스트)를 작성한다.거버 파일 출력에는 Quadcept, EAGLE 등의 CAD/EDA 도구가 사용된다.[34] 시판 CAD 도구는 설계 데이터가 디자인 룰(설계 규칙)을 위반하지 않았는지 확인하기 위해 디자인 룰 체크(DRC, Design rule checking) 등의 기능을 갖는다(en:Comparison of EDA software 참조).

7. 실장 기술

인쇄회로기판(PCB)이 완성되면, 전자 부품을 부착하여 작동하는 "인쇄 회로 조립"(PCA)을 만든다. 부품 실장 기술은 크게 스루홀 실장과 표면 실장 기술 두 가지로 나뉜다.

'''스루홀 실장(Through-Hole Mounting)'''은 부품 핀을 기판 구멍에 넣고 녹은 금속 땜납으로 기판에 전기적, 기계적으로 고정하는 방식이다. 1949년 미 육군 신호군단의 모우 애이브램슨과 스태닐러스 F. 당코가 자동 조립 공정을 개발하여 현대 PCB 제조 공정의 기틀을 마련했다.[58][59] 이 방식은 부품을 튼튼하게 고정할 수 있다.

'''표면 실장 기술(SMT, Surface Mount Technology)'''은 부품을 PCB 표면의 패드나 랜드에 직접 납땜하는 방식이다. 1960년대 개발되어 1980년대 초 일본에서 활성화되었고, 1990년대 중반 세계적으로 널리 사용되었다. 부품 소형화, 기판 양면 배치로 고밀도 회로 구현에 유리하며, 자동화가 쉬워 생산 비용 절감과 생산성 향상에 기여한다.[60]

스루홀 실장과 표면 실장 기술은 하나의 PCB에 함께 사용되기도 한다. 필요한 부품에 따라 표면 실장 패키지 또는 스루홀 패키지로만 제공되는 경우가 있기 때문이다.

부품 실장 후 품질 관리를 위해 육안 검사, 자동 광학 검사, 회로 내 테스트, 기능 테스트 등 다양한 검사를 한다. JEDEC 지침서가 품질 관리 기준으로 활용되며, 영역 주사 기술로 집적회로 실장 상태를 검사하고, JTAG 표준이 널리 사용된다.[61]

PCB 부착에는 다양한 납땜 기술이 쓰인다. 대량 생산에서는 주로 픽앤플레이스 머신과 리플로우 오븐을 사용하거나, 관통형 부품의 경우 웨이브 납땜을 쓴다. 숙련된 기술자는 현미경과 납땜 인두로 매우 작은 부품을 수작업으로 납땜하기도 한다.

- '''리플로우 납땜''': 패드 위에 크림 형태 납땜을 도포하고 부품을 놓은 후, 열풍이나 적외선 등으로 기판 전체를 가열해 납땜한다.

- '''플로우 납땜''': 접착제로 기판에 부품을 붙이고, 가열해 녹인 납땜조에 기판을 담가 납땜한다.

랜드는 원래 스루홀 실장용 부품 삽입 구멍 주변의 납땜용 구리박을 뜻했지만, 표면 실장 부품용 납땜 구리박도 랜드라고 한다. 패드(풋프린트)는 표면 실장 부품용 납땜 구리박이며, 산화 방지를 위해 표면 처리를 하는 경우가 많다.[78][79]

7. 1. 자동 실장

표면 실장 기술은 1960년대에 개발되어, 1980년대 초 일본에서 활성화되었고 1990년대 중반에 세계적으로 널리 사용되었다. 이에 따라 인쇄회로기판(PCB)에 부품을 자동으로 장착하는 자동 실장 기술도 발전했다. 자동 실장기는 부품을 실장하고, 삽입 부품의 경우 리드의 절단, 굽힘 가공 등도 동시에 수행한다.자동 실장기는 크게 삽입 부품용 자동 실장기인 "인서터(inserter)"와 표면 실장용 자동 실장기인 "마운터(mounter)"로 나뉜다. 실장 라인에는 여러 대의 기계를 직렬로 배치하여 납땜 등 일련의 공정을 담당한다.

현재 대부분의 전자 부품은 자동 실장에 대응하는 사양으로 제작되며, 부품 공급 방식은 다음과 같다.

- 릴(reel) 공급

- 트레이(tray) 공급 (표면 실장 부품의 경우)

- 벌크(bulk) 공급

삽입 부품을 기판에 삽입한 후에는 여분의 리드를 절단하거나, 부품이 쉽게 빠지지 않도록 핀이나 리드의 끝을 약간 구부리는 작업이 이루어진다. 부분 납땜까지 수행하는 기계도 있다.

최근에는 광학 센서로 위치를 정확하게 읽어 실장 위치를 미세 조정하거나, 크림 솔더나 부품 핀을 검사하는 기능을 갖춘 기계도 등장하고 있다. 또한, 공급 테이프 낭비를 줄이기 위해 벌크 공급으로 전환하는 경우도 있으며,[77] 공급 테이프 교체 시에도 자동 실장기를 멈출 필요가 없도록 설계된 기계도 있다.

8. 검사

이식되지 않은 기판은 각 회로 연결이 ("넷리스트"에 정의된 대로) 완성된 기판에서 정확하게 검증되는지 확인하는 "기본 기판 검사"를 받는다. 대규모 제품에서는 네일 테스터의 불량이나 고정물을 사용하여 제조 검사 시 기판의 한쪽 면 또는 양쪽 면의 동 영역이나 홀에 연결한다. 컴퓨터는 네일 테스터의 불량의 각 연결점에 소전류를 보내도록 전기 검사를 "지시"하고, 이 전류가 다른 적합한 연결점에서 "나타나는지" 검증한다. 소규모나 중규모 기판에서는 "플라이 프로브" 검사기가 검사 대상 기판의 전기적 연결을 검증하기 위해 동 영역이나 홀에 연결하는 검사 헤더를 이동하여 사용한다.

극한 환경용 인쇄 회로 기판은 부품 납땜 후 도금이나 스프레이로 적용되는 "등각 코트"를 가지는 경우가 있다. 코트는 응축으로 인한 부식과 누설 전류 또는 단락을 방지한다. 초기 등각 코트는 왁스였다. 현대의 등각 코트는 일반적으로 실리콘 고무, 폴리우레탄, 아크릴, 에폭시의 묽은 용액을 담그는 방식이다. 일부는 진공 챔버에서 인쇄 회로 기판에 스퍼터링된 공학용 플라스틱이다. 대량 생산되는 인쇄 회로 기판은 자동 검사 장비가 임시로 연결할 수 있는 작은 패드를 가지고 있다. 어떤 경우에는 패드가 반드시 저항으로 분리되어야 한다.

다층 인쇄 회로 기판은 기판 내부에 트레이스 층을 가진다. 이는 여러 재료를 일정 시간 동안 압력과 열을 가하여 프레스로 적층하여 만들어진다. 그 결과 분리할 수 없는 단일 제품이 된다. 예를 들어, 4층 PCB는 양면 동박 적층판으로 시작하여 양면에 회로를 식각한 다음, 상단과 하단에 프리프레그와 동박 호일을 적층하여 제작할 수 있다. 그런 다음 드릴링, 도금, 다시 식각하여 상단 및 하단 층에 트레이스를 얻는다.[41]

적층 전 내부 층에 대한 완벽한 기계 검사가 이루어진다. 나중에 실수를 수정할 수 없기 때문이다. 자동 광학 검사(AOI) 기계는 기판의 이미지를 원래 설계 데이터에서 생성된 디지털 이미지와 비교한다. 자동 광학 성형(AOS) 기계는 레이저를 사용하여 누락된 구리를 추가하거나 과도한 구리를 제거하여 폐기해야 하는 PCB 수를 줄일 수 있다.[42][43][44] PCB 트랙의 너비는 10마이크로미터에 불과할 수 있다.

부품이 장착되지 않은 기판은 일반적으로 "쇼트" 및 "오픈"을 검사하기 위해 베어보드 테스트(bare-board test)를 거친다. 이는 전기 테스트(electrical test) 또는 PCB 전기 테스트(PCB e-test)라고 한다. 쇼트(short)는 연결되어서는 안 되는 두 지점 사이의 연결이고, 오픈(open)은 연결되어야 하는 지점 사이의 연결이 누락된 것이다. 대량 테스트의 경우 강성 니들 어댑터(rigid needle adapter)가 기판의 동박 패드(copper lands)와 접촉한다.[57] 고정구 또는 어댑터는 상당한 고정 비용이 발생하며, 이 방법은 대량 또는 고부가가치 생산에만 경제적이다. 소량 또는 중량 생산의 경우 테스트 프로브가 XY 구동 장치에 의해 기판 위로 이동하여 동박 패드와 접촉하는 플라잉 프로브(flying probe) 테스터가 사용된다. 고정구가 필요 없으므로 고정 비용이 훨씬 낮다. CAM 시스템은 전기 테스터에게 필요에 따라 각 접점에 전압을 인가하고 이 전압이 적절한 접점에만 나타나는지 확인하도록 "지시"한다.

제조업체는 상대적으로 저렴한 교체 비용 대비 부품 단위로 문제를 해결하는 데 드는 시간과 비용을 고려하여 인쇄 회로 기판의 부품 단위 수리 지원을 하지 않을 수 있다. 기판 단위 수리에서는 기술자가 고장난 기판(PCA)을 식별하고 교체한다.

인쇄 회로 기판 검사 방법은 다음과 같다:

- 관능검사: 육안 검사.

- 자동 검사기 이용 검사: 자동 광학 검사(AOI)

- 전기 검사: 회로계를 사용하여 단선 여부 등을 검사.

- 바운더리 스캔(Boundary Scan), JTAG

- 인회로 테스트(ICT, In-circuit test)

- 기능 테스트 (FCT)

- 화이트박스 테스트 및 블랙박스 테스트

9. 응용 분야

인쇄 회로 기판은 다층 구조, 특히 구리층의 다양성 덕분에 전자 및 생체의공학 분야의 전형적인 용도 외에도 다른 용도로 사용되어 왔다. PCB 층은 용량성 압력 센서 및 가속도계와 같은 센서, 마이크로밸브 및 마이크로히터와 같은 액추에이터, 그리고 랩온어칩(LoC)을 위한 센서 및 액추에이터 플랫폼(예: 중합효소 연쇄 반응(PCR) 및 연료 전지 수행 등) 제작에 사용되었다.[67]

10. 글로벌 시장 상황

2012년 인쇄 회로 기판(PCB) 세계 시장 규모는 약 4조 엔이었으며, PCB 재료 시장은 약 2조 엔, 실장 관련 제품 및 장비 시장은 약 2조 엔 규모였다.[76] 2014년 기준 전 세계 PCB 제조업체는 약 2,500개사이며, 그중 중국 업체가 1,200개사 이상으로 가장 많다. 한국, 대만, 일본 업체들이 그 뒤를 이어 대부분의 시장 점유율을 차지하고 있으며, 중국은 세계 최대의 PCB 생산지이다.[76]

11. 한국의 주요 PCB 제조업체

12. 관련 표준 및 규격

IPC, JPCA(일본전자회로공업회), KPCA(한국전자회로산업협회), TPCA(대만), CPCA(중국) 등은 인쇄회로기판 관련 표준 규격이다.[75]

유럽 단일 시장 참가국[69], 영국[70], 튀르키예, 중국 등 많은 국가에서 전기 장비에 납, 카드뮴, 수은 사용을 제한하는 법률을 시행하고 있다. 따라서 이러한 국가에서 판매되는 PCB는 무연 제조 공정과 무연 납땜을 사용해야 하며, 부착된 부품 또한 규정을 준수해야 한다.[71][72]

안전 표준 UL 796은 기기 또는 장치의 구성 요소로 사용되는 인쇄 회로 기판에 대한 안전 요구 사항을 다룬다. 시험은 가연성, 최대 작동 온도, 전기 추적, 열 변형 및 활선 부품의 직접 지지 여부와 같은 특성을 분석한다.

13. 결함

- 회로 패턴, 솔홀 결손(단선)

- 쓰루홀 단선 (쓰루홀 도금의 단선, 쓰루홀 도금과 내층 접속부 사이의 단선)

- 쇼트 (단락)

- 누설 전류, Electric spark|label=스파크영어

- 전자 이동

- 기판의 깨짐, 균열, 찍힘

- 실크 인쇄 인쇄 어긋남

- 보이드 - 기포에 의한 공동상의 층간 박리

- 크랙 - 도금층의 균열

- 스미어 - 구멍 내벽 도체부에 기판 수지가 부착된 것

- 델라미네이션 - 다층판 내부의 층간 박리. 델라미라고 약칭하기도 함.

- 랜드 끊김 - 구멍 위치가 어긋난 상태

- 크레이징, 미즐링 - 유리 섬유의 박리가 발생한 상태

- 헬로잉, 핑크링 - 기판 단면 가공 시 백화 현상

- 배럴 크랙 (쓰루홀 내의 원주상의 크랙)

- Head in pillow - BGA 실장 시의 납땜 쿠션 불량[68]

참조

[1]

뉴스

What Is a Printed Circuit Board (PCB)? - Technical Articles

https://www.allabout[...]

2021-06-24

[2]

웹사이트

Printed Circuit Board – An Overview

https://www.scienced[...]

2021-06-24

[3]

웹사이트

World PCB Production in 2014 Estimated at $60.2B

http://www.iconnect0[...]

2015-09-28

[4]

뉴스

Global Printed Circuit Board (PCB) Market to Witness a CAGR of 3.1% during 2018-2024

https://globenewswir[...]

Energias Market Research

2018-08-26

[5]

뉴스

Global Single Sided Printed Circuit Board Market – Growth, Future Prospects and Competitive Analysis and Forecast 2018–2023

https://theindustryh[...]

2018-08-21

[6]

특허

Process and mechanism for the production of electric heaters

1918-02-19

[7]

서적

Electronic materials and processes handbook

McGraw-Hill

2003

[8]

서적

New Advances in Printed Circuits

https://archive.org/[...]

National Bureau of Standards

1948-11-22

[9]

웹사이트

1984 Award Recipients

https://www.engr.wis[...]

College of Engineering, University of Wisconsin-Madison

[10]

웹사이트

IEEE Cledo Brunetti Award Recipients

https://www.ieee.org[...]

IEEE

[11]

뉴스

New Process Perfected for Radio Wiring

1952-08-01

[12]

잡지

'Travel and Play with Motorola' advertisement

1954-05-24

[13]

간행물

Topics & Trends of TV Trade

Television Digest

1952-11-01

[14]

특허

Process of Assembling Electrical Circuits

1956-07-31

[15]

특허

Reworkable high density interconnect structure incorporating a release layer

1995-07-18

[16]

서적

2018 7th Electronic System-Integration Technology Conference (ESTC)

https://ieeexplore.i[...]

2018

[17]

서적

Materials for Advanced Packaging

https://books.google[...]

Springer

2016-11-18

[18]

웹사이트

Advances in Optical Communications: Making optical printed circuit boards on an industrial scale

https://www.laserfoc[...]

2019-10

[19]

웹사이트

6 Reasons Why Choose Printed Circuit Boards

https://www.chipsmal[...]

[20]

문서

IPC-14.38

[21]

서적

Encyclopedia of Materials: Science and Technology

https://books.google[...]

Elsevier

2001

[22]

웹사이트

Why Use High Density Interconnect?

https://www.freedomc[...]

2018-08-21

[23]

서적

IPC-D-275: Design Standard for Rigid Printed Boards and Rigid Printed Board Assemblies

IPC

1991-09

[24]

간행물

Printed Circuit Board Laminates

2011

[25]

잡지

A Survey and Tutorial of DIELECTRIC MATERIALS USED in the Manufacture of Printed Circuit Boards

http://speedingedge.[...]

1999-11

[26]

웹사이트

Method for the Manufacture of an Aluminum Substrate PCB and its Advantages

https://www.circuiti[...]

2024-01-17

[27]

잡지

Using Metal Core Printed Circuit Board (MCPCB) as a Solution for Thermal Management

https://www.bestpcbs[...]

2007

[28]

웹사이트

Applications UBE Heat Resistant Polyimide Materials

http://www.upilex.jp[...]

UBE

[29]

웹사이트

Pyralux Flexible Circuit Materials

http://www.dupont.co[...]

DuPont

[30]

서적

Op Amps for Everyone

https://books.google[...]

Newnes

2009-03-19

[31]

웹사이트

A High Performance, Economical RF/Microwave Substrate

http://www.microwave[...]

MicrowaveJournal.com

2024-11-04

[32]

웹사이트

RF-35 datasheet

http://www.multi-cir[...]

Taconic

[33]

웹사이트

Printed Circuit Board Design Flow Methodology

http://www.cs.berkel[...]

[34]

서적

Fundamentals of Layout Design for Electronic Circuits

https://link.springe[...]

Springer

2020

[35]

웹사이트

See appendix D of IPC-2251

http://www.lg-advice[...]

[36]

서적

Complete PCB Design Using OrCad Capture and Layout

https://books.google[...]

Newnes

2011

[37]

서적

Liquid Photoresists for Thermal Direct Imaging

The Board Authority

1999-10-01

[38]

서적

Printed circuit boards: design, fabrication, assembly and testing

https://books.google[...]

Tata-McGraw Hill

2005

[39]

서적

Printed Circuit Boards: Design and Technology

https://books.google[...]

Tata McGraw-Hill Education

2024-11-04

[40]

서적

The Electronics Assembly Handbook

https://books.google[...]

Springer

2024-11-04

[41]

웹사이트

PCB Layout

https://learnemc.com[...]

2018-05-17

[42]

웹사이트

プリント回路配線の修復

https://patents.goog[...]

[43]

웹사이트

Printing of 3d structures by laser-induced forward transfer

https://patents.goog[...]

[44]

웹사이트

System producing a conductive path on a substrate

https://patents.goog[...]

[45]

웹사이트

Laser drilling high-density printed circuit boards

https://www.industri[...]

2012-09-01

[46]

웹사이트

Non-Traditional Methods For Making Small Holes

https://www.mmsonlin[...]

2002-06-15

[47]

웹사이트

Laser drilling machines GTW5 series (English) Videos

https://www.mitsubis[...]

Mitsubishi Electric

[48]

웹사이트

GTW5-UVF20 series Laser drilling machine Laser processing machines MELLASER

https://www.mitsubis[...]

Mitsubishi Electric

[49]

웹사이트

Considerations for Selecting a PCB Surface Finish

https://www.dfrsolut[...]

2013-10-08

[50]

서적

Linkages: Manufacturing Trends in Electronics Interconnection Technology

National Academy of Sciences

2005

[51]

웹사이트

Production Methods and Materials 3.1 General

http://epa.gov/dfe/p[...]

Environmental Protection Agency

[52]

웹사이트

Solder Joint Reliability of Gold Surface Finishes (ENIG, ENEPIG and DIG) for PWB Assembled with Lead Free SAC Alloy

http://www.uyemura.c[...]

[53]

간행물

Electrochemical Migration: Electrically Induced Failures in Printed Wiring Assemblies

IPC (electronics)

1997-05-01

[54]

서적

38th International Symposium on Microelectronics

https://www.calce.um[...]

2005

[55]

서적

Printed Circuits Handbook

McGraw–Hill Professional

2007

[56]

웹사이트

Liquid Photoimageable Solder Masks

http://www.coates.de[...]

Coates Circuit Products

[57]

웹사이트

Fine-Pitch Adapter Contacting Solutions for Microelectronics

https://www.microcon[...]

MicroContact

2024-11-04

[58]

학술지

A Survey of Surface Mount Device Placement Machine Optimisation: Machine Classification

2008

[59]

학술지

A Triple Objective Function with a Chebychev Dynamic Pick-and-place Point Specification Approach to Optimise the Surface Mount Placement Machine

http://www.cs.nott.a[...]

2005

[60]

웹사이트

Choosing Between SMT Assembly vs. Through-Hole: What to Know

https://www.macrofab[...]

MacroFab

2024-10-29

[61]

웹사이트

SMTA TechScan Compendium: 0201 Design, Assembly and Process

http://www.smta.org/[...]

Surface Mount Technology Association

2010-01-11

[62]

서적

Intro To Embedded Systems 1E

Tata McGraw-Hill

[63]

학술지

History of Electronic Packaging at APL: From the VT Fuze to the NEAR Spacecraft

http://www.jhuapl.ed[...]

1999

[64]

웹사이트

StackPath

https://www.electron[...]

2014-02-11

[65]

특허

Multi-wire electrical interconnecting member having a multi-wire matrix of insulated wires mechanically terminated thereon

[66]

웹사이트

14: Intergraph

https://www.vgamuseu[...]

2008

[67]

학술지

Printed Circuit Boards: The Layers' Functions for Electronic and Biomedical Engineering

MDPI

2022

[68]

서적

Practical Troubleshooting of Electrical Equipment and Control Circuits

Elsevier

2004

[69]

웹사이트

EURLex – 02011L0065-20140129 – EN – EUR-Lex

http://eur-lex.europ[...]

Eur-lex.europa.eu

2015-07-03

[70]

웹사이트

The Restriction of the Use of Certain Hazardous Substances in Electrical and Electronic Equipment Regulations 2012

https://www.legislat[...]

2022-03-31

[71]

웹사이트

How Does Lead Affect Our Environment?

https://www.michigan[...]

Department of Environmental Quality, State of Michigan

2019-00-00

[72]

웹사이트

FAQ on RoHS Compliance

https://www.rohsguid[...]

[73]

특허

特許第119384号「メタリコン法吹着配線方法」

https://sts.kahaku.g[...]

産業技術史資料情報センター

[74]

웹사이트

世界最初のプリント配線の回路

http://www.muse.or.j[...]

[75]

웹사이트

Circuit board or wiring board?

http://www.ami.ac.uk[...]

University of Bolton

2008-11-16

[76]

웹사이트

世界の半導体実装関連市場(富士キメラ総研)

http://www.group.fuj[...]

2014-03-14

[77]

서적

見てわかる高密度実装技術

工業調査会

[78]

웹사이트

金めっきに潜む 問題点

http://www.pbfree.jp[...]

2024-04-26

[79]

웹사이트

超初心者向けプリント基板の基礎知識:表面処理

https://www.meiko-el[...]

MEIKO Labo

2024-04-26

본 사이트는 AI가 위키백과와 뉴스 기사,정부 간행물,학술 논문등을 바탕으로 정보를 가공하여 제공하는 백과사전형 서비스입니다.

모든 문서는 AI에 의해 자동 생성되며, CC BY-SA 4.0 라이선스에 따라 이용할 수 있습니다.

하지만, 위키백과나 뉴스 기사 자체에 오류, 부정확한 정보, 또는 가짜 뉴스가 포함될 수 있으며, AI는 이러한 내용을 완벽하게 걸러내지 못할 수 있습니다.

따라서 제공되는 정보에 일부 오류나 편향이 있을 수 있으므로, 중요한 정보는 반드시 다른 출처를 통해 교차 검증하시기 바랍니다.

문의하기 : help@durumis.com